2023年發(fā)表于《Chemical Engineering Science》的文獻《Continuous hydrogenation of nitriles to primary amines with high selectivity in flow》,清華大學(xué)/浙江師范大學(xué)杭州高等研究院的研究團隊對苯甲腈加氫連續(xù)流微填充床體系的構(gòu)建、催化劑篩選及反應(yīng)參數(shù)優(yōu)化進行了深入探討,并利用含腈基中間體驗證了該連續(xù)流動體系的高效性和高選擇性。歐世盛為該研究提供了設(shè)備支持:其柱塞泵作為連續(xù)流實驗裝置的核心輸送組件,為反應(yīng)過程中物料的穩(wěn)定輸送、流量精準控制提供了保障。

導(dǎo)圖

摘要

腈加氫反應(yīng)是制藥工業(yè)中合成胺類化合物的原子經(jīng)濟性路線,而胺類是精細化工領(lǐng)域至關(guān)重要的合成砌塊。然而,在傳統(tǒng)間歇反應(yīng)器中,由于存在嚴重的返混現(xiàn)象和較差的傳質(zhì)性能,易生成仲胺、叔胺以及氫解副產(chǎn)物,難以實現(xiàn)伯胺的高選擇性和高收率制備。本研究開發(fā)了一種基于微填充床的連續(xù)流動體系,用于腈加氫制備伯胺,并以苯甲腈(BN)加氫為模型反應(yīng)展開研究。在優(yōu)化的反應(yīng)條件下,苯甲腈的轉(zhuǎn)化率可達 100%,芐胺(BA)的選擇性高達 99.1%。在排除內(nèi)外擴散限制后,還測定了該反應(yīng)的動力學(xué)參數(shù)。此外,基于微填充床的連續(xù)流動體系在其他腈類化合物的加氫反應(yīng)中也展現(xiàn)出優(yōu)異的底物適用性。

實驗裝置與流程

1、裝置組成

微填充床反應(yīng)器催化腈加氫連續(xù)反應(yīng)的實驗裝置以 “輸送 - 反應(yīng) - 控壓” 為核心架構(gòu),包含泵、預(yù)熱盤管、微填充床反應(yīng)器、油浴、止回閥、質(zhì)量流量控制器、減壓閥、背壓閥、氣相色譜儀(GC)和樣品收集裝置,各組件協(xié)同實現(xiàn)連續(xù)流反應(yīng)運行。其中,柱塞泵由歐世盛公司提供,負責精準輸送反應(yīng)物與溶劑,保障流量穩(wěn)定。

2、實驗流程

液體原料由柱塞泵控制,柱塞泵最大流量為 9.99mL/min,最大壓力為 15MPa。氫氣和氮氣的流量由質(zhì)量流量控制器控制,流量范圍為 0-100sccm。柱塞泵和質(zhì)量流量控制器均與計算機連接,可通過計算機軟件直接調(diào)節(jié)液體和氣體的流量。為防止液體進入質(zhì)量流量控制器造成損壞,在反應(yīng)器上游的氣體進口管路中安裝了止回閥。反應(yīng)器管采用不銹鋼材質(zhì),長度 30cm,內(nèi)徑 3.87mm。為控制反應(yīng)溫度,反應(yīng)器以及氣體和液體預(yù)熱盤管均浸沒在水浴或油浴中(液體和氣體在進入反應(yīng)器前先經(jīng)過預(yù)熱盤管預(yù)熱)。在反應(yīng)器下游設(shè)置背壓閥,以維持反應(yīng)所需壓力。

反應(yīng)開始前,需確保連續(xù)流動體系的密封性。將特定濃度的氫氣和反應(yīng)物溶液按一定流量通入反應(yīng)器,同時將水浴溫度升至設(shè)定值。待體系運行至少 3 個液體停留時間后,反應(yīng)達到穩(wěn)定狀態(tài),此時收集樣品進行分析測試。

主要研究結(jié)果

1、催化劑篩選

考察對象:催化劑是影響腈加氫反應(yīng)的核心因素,催化劑類型和制備方法都會對反應(yīng)活性和選擇性產(chǎn)生影響。研究對 6 種催化劑的反應(yīng)性能進行了評價,覆蓋貴金屬(Pt/C、Pd/Al?O?、Ru/C)和非貴金屬(20% Ni/SiO?、30% Ni/SiO?、雷尼鎳)。

反應(yīng)條件:氣體壓力 1.0MPa,苯甲腈質(zhì)量濃度 10%,溫度 70℃,氣體流量 30sccm,液體流量 0.3mL/min,催化劑裝填量 2.40g。

核心差異:鎳基催化劑在芐胺合成反應(yīng)中表現(xiàn)出優(yōu)異性能。在 20% Ni/SiO?催化劑上,70℃時苯甲腈轉(zhuǎn)化率接近 99.9%,反應(yīng)液中檢測到的副產(chǎn)物極少,表明該催化劑對芐胺合成具有較高的選擇性和良好的適用性,在后續(xù)實驗中作為苯甲腈選擇性加氫的催化劑。30 % Ni/SiO?因Ni負載高導(dǎo)致分散度下降,二芐胺副產(chǎn)升至17.8 %;雷尼鎳雖活性高但易自燃且產(chǎn)7.3 % N-芐基丁胺,均被淘汰。貴金屬催化劑雖初始活性較高,但易過度加氫生成副產(chǎn)物。

最加選擇:20% Ni/SiO?催化劑,在 70℃反應(yīng)條件下,苯甲腈轉(zhuǎn)化率達 99.9%,芐胺選擇性超 92%,且副產(chǎn)物少,兼具高活性與高選擇性。

2、反應(yīng)壓力

壓力作用:氫氣在催化劑表面的傳質(zhì)過程是反應(yīng)的速率控制步驟,且與氫分壓直接相關(guān)。本部分考察了氫氣壓力對產(chǎn)物組成的影響,結(jié)果如圖 4 所示。在反應(yīng)壓力為 1.0MPa 時,苯甲腈已基本轉(zhuǎn)化;隨著壓力繼續(xù)升高,轉(zhuǎn)化率和選擇性均無顯著變化。這表明當反應(yīng)壓力達到 1.0MPa 后,氫氣傳質(zhì)不再是反應(yīng)的速率限制因素。考慮到安全性,1.0MPa 是最適宜的反應(yīng)壓力,而傳統(tǒng)間歇反應(yīng)器通常需要更高的氫氣壓力。

最加選擇:1.0MPa 為經(jīng)濟與效率的平衡點,兼顧反應(yīng)效果與工業(yè)可行性。

3、液體流量

考察發(fā)現(xiàn):隨著重量液時空速(WLHSV)的增加,苯甲腈轉(zhuǎn)化率逐漸降低。當 WLHSV 為 1.5h?¹ 時,苯甲腈幾乎轉(zhuǎn)化掉;而當 WLHSV 升高至 5.0h?¹ 時,苯甲腈轉(zhuǎn)化率降至 37%。在產(chǎn)物選擇性方面,隨著 WLHSV 的增加,芐胺的選擇性快速下降,N - 芐基丁胺的選擇性逐漸升高。這是因為 WLHSV 增大導(dǎo)致原料在催化劑表面的停留時間縮短,進而使苯甲腈轉(zhuǎn)化率降低。通過考察 WLHSV 對催化劑性能的影響發(fā)現(xiàn),較低的 WLHSV 更有利于反應(yīng)進行。綜合考慮原料轉(zhuǎn)化率和產(chǎn)物選擇性,確定最佳 WLHSV 為 1.5h?¹(對應(yīng)液體流量為 0.3mL/min)。

最加選擇:液體流量需與反應(yīng)器體積、催化劑活性匹配,WLHSV 1.5h?¹ 為最加空速條件。

4、反應(yīng)溫度

溫度影響:苯甲腈加氫會生成芐胺和二芐胺,且二者均可能進一步加氫生成甲苯。在 60-90℃溫度范圍內(nèi)系統(tǒng)考察溫度對反應(yīng)的影響。數(shù)據(jù)表明,隨著溫度升高,甲苯的選擇性始終低于 0.5%,N - 芐基丁胺的選擇性也低于 0.5%;但當溫度從 60℃升至 90℃時,亞胺的選擇性從 1.0% 降至 0.2%,二芐胺的選擇性從 0.2% 升至 1.2%。這可能是因為苯甲腈首先加氫生成亞胺,亞胺既可以與苯甲腈發(fā)生縮合反應(yīng)生成 N - 芐基丁胺,也可以加氫生成二芐胺,較高的溫度會加速縮合和加氫反應(yīng)速率。這意味著催化劑的選擇對芐胺選擇性至關(guān)重要,而溫度主要影響副產(chǎn)物的分布。

控制要求:需精準控制反應(yīng)溫度,微填充床的控溫優(yōu)勢可實現(xiàn)產(chǎn)物分布優(yōu)化。

5、催化劑穩(wěn)定性

考察條件:以 20% Ni/SiO?為催化劑,在最加參數(shù)(甲醇為溶劑、1.0MPa、70℃、WLHSV 1.5h?¹)下連續(xù)運行 445h。

監(jiān)測結(jié)果:反應(yīng)前 100h 內(nèi)轉(zhuǎn)化率維持在 99.9%,芐胺選擇性 92%-93%;運行至 445h 時,轉(zhuǎn)化率仍達 99.5%,選擇性近 100%,無明顯下降;TEM 表征顯示,反應(yīng)后 Ni 顆粒粒徑仍約 6.9nm,無明顯團聚;XRD 未檢測到新物相(如 NiO)生成,證明催化劑結(jié)構(gòu)穩(wěn)定,長周期運行無失活。

穩(wěn)定機制:Ni 與 SiO?載體間存在強相互作用(XRD 檢測到鎳基石棉石相),抑制 Ni 顆粒團聚,同時載體高比表面積(360m²/g)為 Ni 顆粒提供充足分散位點,保障長期活性。

6、催化劑表征

物相組成(XRD):焙燒后存在 NiO 和鎳基石棉石;還原后 NiO→Ni?,石棉石相仍保留,證實強 Ni-O-Si 界面鍵。

孔結(jié)構(gòu)與比表面積(N?吸附):載體為 IV 型介孔 SiO?,比表面積 360 m²/g,平均孔徑 6.3 nm,利于傳質(zhì)。

微觀形貌與粒徑(TEM):TEM 顯示 Ni? 納米顆粒均勻分散,平均粒徑 6.9 nm,無明顯團聚。

還原性(TPR):反應(yīng) 400 h 后粒徑與形貌幾乎不變,歸功于強金屬-載體相互作用,保證長期高活性與高選擇性。

7、催化劑在相關(guān)底物中的應(yīng)用

底物適用性:以苯甲腈選擇性加氫為模型反應(yīng),成功構(gòu)建了高效的連續(xù)流動微填充床反應(yīng)器體系。為驗證該連續(xù)流動體系的高效性和高選擇性,對多種含腈基中間體的加氫反應(yīng)進行了測試,結(jié)果顯示連續(xù)流動微填充床體系在多種腈類化合物的加氫反應(yīng)中均展現(xiàn)出優(yōu)異的底物適用性。

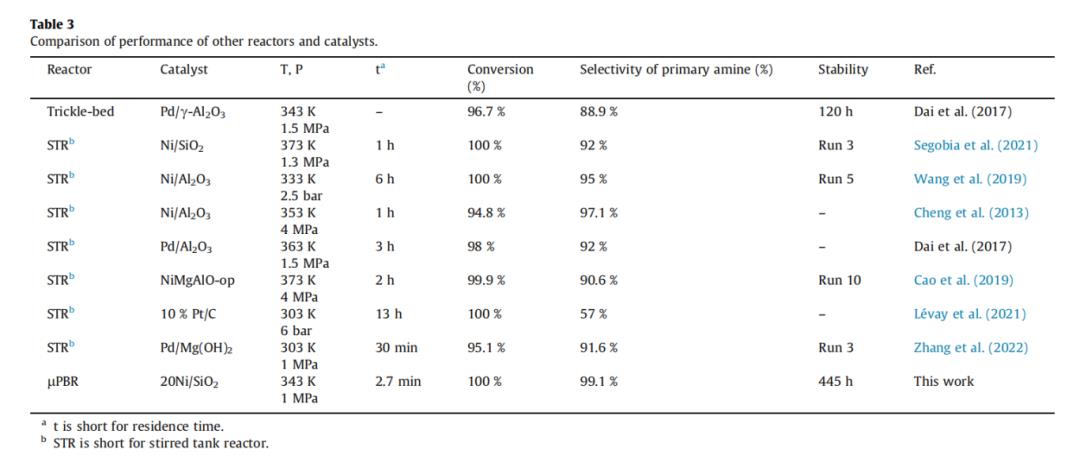

反應(yīng)器性能對比:此前已有眾多研究者對苯甲腈加氫制備芐胺的反應(yīng)進行了研究,表3對比了類似實驗條件下不同反應(yīng)器和催化劑的反應(yīng)結(jié)果。顯然,微填充床反應(yīng)器(μPBR)的停留時間最短(僅 2.7min),而其他反應(yīng)器中的反應(yīng)通常需要約 1 小時甚至更長時間。微填充床反應(yīng)器之所以能實現(xiàn)較高的催化加氫速率,是因為其顯著改善了反應(yīng)過程中的氣液傳質(zhì)效率。此外,與以往研究相比,本研究中芐胺的選擇性最高。首先,微填充床反應(yīng)器消除了傳統(tǒng)反應(yīng)器中嚴重的返混現(xiàn)象和較差的傳質(zhì)性能,在反應(yīng)過程中可精確控制液體和氣體在催化劑床層中的流動狀態(tài)。其次,在焙燒后的 Ni/SiO?催化劑上形成了大量鎳基石棉石相,表明金屬與載體之間存在強相互作用。本研究中 Ni 納米顆粒的平均粒徑約為 6.9nm,分散性良好,遠小于此前研究中報道的 14nm。催化劑較大的比表面積和適宜的孔結(jié)構(gòu),可有效提升苯甲腈氫解生成芐胺的反應(yīng)性能。

反應(yīng)器優(yōu)勢:基于微填充床反應(yīng)器的腈加氫連續(xù)流動體系具有反應(yīng)時間短、效率高、選擇性高、催化劑壽命長等優(yōu)勢。未來的研究將聚焦于開發(fā)適用于微填充床反應(yīng)器中其他腈類化合物加氫反應(yīng)的催化劑。

研究結(jié)論及意義

本研究成功開發(fā)了基于微填充床反應(yīng)器的連續(xù)流動體系,用于苯甲腈的選擇性加氫反應(yīng)。結(jié)果表明,金屬催化劑的性質(zhì)是決定產(chǎn)物分布的關(guān)鍵因素。以 Ni/SiO?為催化劑,系統(tǒng)考察了氫氣壓力、溶劑類型、反應(yīng)溫度、氨用量和液體流量對加氫反應(yīng)性能的影響。在優(yōu)化的反應(yīng)條件下,苯甲腈的轉(zhuǎn)化率達到 100%,芐胺的選擇性高達 99.1%。基于微填充床反應(yīng)器的連續(xù)流動體系在腈類化合物加氫反應(yīng)中表現(xiàn)出優(yōu)異的性能和效率,通過精確控制停留時間,可有效抑制縮合、氫解等副反應(yīng)。

該研究的意義在于:一方面,通過優(yōu)化苯甲腈加氫的連續(xù)流微填充床體系、篩選高效催化劑,明確了關(guān)鍵反應(yīng)參數(shù),為腈類加氫制備伯胺的機理研究提供了實用數(shù)據(jù);另一方面,解決了傳統(tǒng)工藝副產(chǎn)物多、效率低的問題,實現(xiàn)了伯胺的高轉(zhuǎn)化(100%)、高選擇性(99.1%)及長周期穩(wěn)定生產(chǎn),為伯胺類化學(xué)品的工業(yè)化連續(xù)生產(chǎn)提供了可行方案,也為其他腈類加氫體系開發(fā)提供了參考。

主要圖表

圖 1 :苯甲腈加氫微填充床反應(yīng)器原理示意圖。

表 1:不同催化劑上 BN 的連續(xù)加氫。

圖4:20% Ni/SiO?催化劑上不同反應(yīng)壓力對加氫產(chǎn)物組成的影響。

圖 5:20% Ni/SiO?催化劑上不同重量液時空速(WLHSV)對加氫產(chǎn)物組成的影響。

圖 7:20% Ni/SiO?催化劑上不同反應(yīng)溫度對加氫產(chǎn)物組成的影響。

圖 8:20 % Ni/SiO? 催化劑的穩(wěn)定性。

圖 11: (a) 液體表觀流速對平均加氫反應(yīng)速率的影響。(b) 轉(zhuǎn)化率與反應(yīng)溫度的關(guān)系。(c) 以 1/RT 為橫坐標、lnk 為縱坐標的曲線圖。

表 3:不同反應(yīng)器與催化劑的性能對比。

參考文獻

DOI: 10.1016/j.ces.2023.118460